Tutorials

Dalším zajímavým poznatkem je tavba Wootzu

Co je Wootz?

Wootz nebo-li Bulat, je speciální struktura slitiny kovu, uhlíku a dalších příměsí. Má vynikající mechanické vlastnosti. Mezi něž patří vysoká houževnatost, vysoká řezivost a trvanlivost břitu, velký model pružnosti a ohybu.

Tato speciální ocel, má krystalickou, dendritickou strukturu, která umožňuje dosáhnout vysoké odolnosti a zároveň pružnosti. Tento materiál je srovnatelný s moderními práškovými slitinami kovu. Wootz se původně vyrábel v Indii a zřejmě i Pakistánu.

Je to postup výroby, kdy jednotlivé části se spékají dohromady a při chlazení vzniká typická dendritická struktura, tohoto kovu. Tento postup se provádí v tavící peci za použití žáruvzdorných kelímků, ve kterých je tzv. Tavenina. V Redukčním prostředí (bez přístupu vzduchu) za teplot 1200°C-1500°C. Je to metoda docela nákladná.

Tyglík (nádoba s taveninou). Uzavření tyglíku má přesně ten význam,aby se zabránilo zpětné oxidaci uhlíku v tavenině vzdušným kyslíkem,kterého je v důsledku dmychání v okolí výhně více,než chceme.Vápenec,lastury,dolomit jsou vlastně uhličitan vápenatý(dolomit hořečnato-vápenatý).který se při cca 900 st.C začne rozkládat na oxid vápenatý a oxid uličitý,čímž rovněž přispívá k zamezení snižování obsahu uhlíku.Samotný vápník pak na sebe poměrně ochotně váže kyslík,síru a fosfor a reguluje tak obsah i těchto prvků v tavenině.Vápno(myšleno CaO - oxid vápenatý) se používá jako přísada při výrobě ocelí v konvektorech z podobných (čistících) důvodů.Nutnost použití struskotvorných přísad byla daná složením vsádkových rud a experimentovalo se např. i s kostma,což je vlastně zase vápník a uhlík.

Vápno/vápenec váže různé nekovové nečistoty za vzniku síranů, fosforečnanů, křemičitanů (což ale, teď mě napadá, jsou reakce, které počítají taky s nějakým kyslíkem, takže aby ta struska fungovala, musí se ho tam trocha najít) taky borax váže kovy (tj. v praxi rozpouští okuje). Takže každý dělá něco jiného. Tak když se přístupu kyslíku různými metodami (sklo/tmel) brání, je tam, podle všeho, neutrální až redukční prostředí, borax není potřeba, protože k oxidaci (vzniku okují) nedochází

Při výrobě wootzu je svařovaný povrch neporovnatelně větší než např. při výrobě svářkového damašku, ale protože borax by stejně hned vyplaval na hladinu, byl by schopen ošetřit jen zanedbatelnou část svařované plochy. Navíc, když tam prakticky není kyslík (myslím uvnitř té vsázky), tak se tam ani netvoří okuje a není třeba se jich zbavovat.

Při 1200 stupních se taví jen opravdu hodně nauhličený materiál, což ve výsledku umožní prouhličení celé vsázky tak jak je třeba.Doba tavby by měla být cca 3,5-4,5 hodin podle požadavku na výsledek a v závislosti na době tavby se mění vzor damaškové struktury. Kovat by se to následně mělo ( produkt tavby) při teplotě max. 800 stupňů a velmi opatrně a jenom postupně, žádné velké změny tvaru najednou.

Naše 1. tavba Wootzu

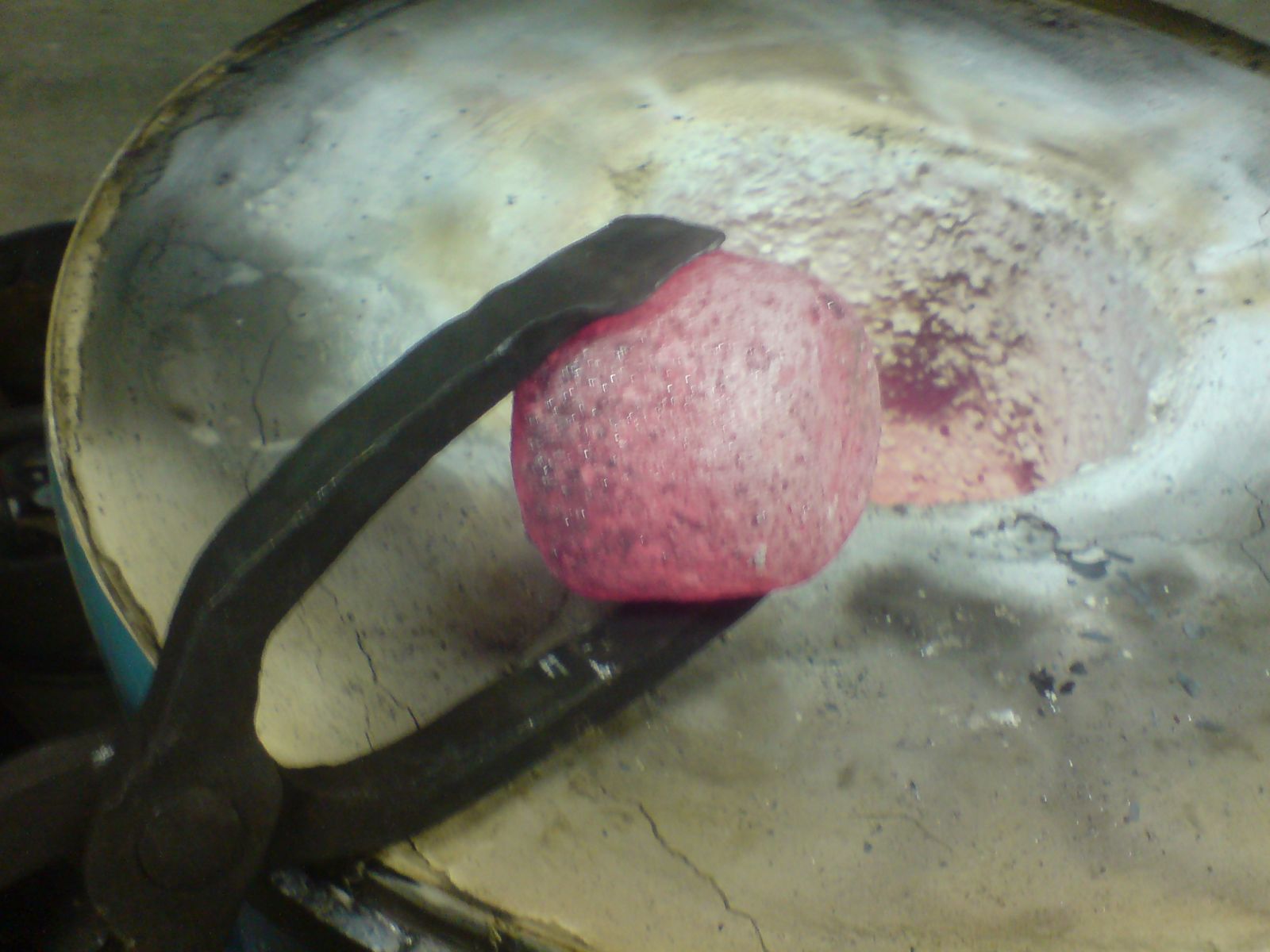

Příprava tyglíku a vsázky se sklem........ první zahřáti tyglíku aby neprasknul........... .......a pořádny drauf.

No....... co jiného chcete dělat 5 hodin u sopky .............. rozbití tyglíku..............dohřátí na správnou teplotu.

Hotová lupa....................................................příprava ke kování.......................................dohříváni na ideál teplotu.

Kováni lupy.........ale kladivem né to je na x hodin, pak následoval buchar.

Další zajímavostí je výroba vlastní Damascenské oceli

Výrobou vlastní Damascenské oceli se zabývám již řadu let.

Ačkoli jsem již získal nějaké zkušenosti při výrobě a zpracování Damascenské oceli, dovolím si říct, že toto řemeslo se dá učit celý život a přijímat přitom stále nové poznatky o materiálu a rozmanitosti vzorů.

Naše Damašková ocel je vyráběna z kvalitních materiálů. Nepoužíváme konstrukční oceli tř. 11, ani hlubokotažné plechy.

Začínáme od tř. 12 a končíme nástrojovkami tř. 19. Při výrobě damašku je třeba dbát na jisté pravidlo, spojovat vždy materiály, které mají hodně podobnou tepelnou úpravu a teplotu tání, jinak by se mohlo stát, že při kalení bude jedna z ocelí tvrdá a druhá měkčí, nebo že svár nebude dokonale spojen. Také je důležitý poměr svařovaných ocelí, vždy je lepší dávat poměrově více uhlíkaté složky než např. niklové oceli nebo oceli s vanadem, chromem či niklem. Takže i z tohoto vyplývá, že oceli s vysokým obsahem Uhlíku (C většinou kolem 1%) budou tvrdou a tmavou složkou damašku a oceli s obsahem Niklu (Ni), Chromu (Cr) a Vanadu (V) budou složkou světlou, avšak při zachování kalitelnosti materiálu. Čistý Nikl (extrémně světlá složka) lze také použít, ale je potřeba zhotovit materiál sendvičového tvaru, čistý Nikl je totiž nekalitelný a pokud by se objevil na ostří moc nadšeni jistě nebudete.

Občas sváříme i několik druhů ocelí, tím lze vytvořit velmi pěkné a plastické vzory. Kresba působí přechody od černé po šedou, světle šedou a bílou.

Prvním krokem ke sváření je volba materiálu, který poskládáme do paketu a pro soudržnost pomůžeme na jednom konci svářečkou. Někdo to obmotává kanthalovým či obyčejným drátem, ale my to nepoužíváme. Také to mnozí svářejí po stranách a druhém konci paketu, což si myslím, že je zbytečné. Hlavně by se při dalších překladech a zpracování mohlo dostat do vzoru a to Vám degraduje celou práci a hlavně výslednou kresbu a také svár je bláto.

Svářeci teplota v ohni se pohybuje v rozmezí 1200-1500°C. Jako tavidlo se používá Borax nebo soda s křemičitým pískem, která při ohřevu chrání před oxidací a zabraňuje vzniku okují. Bez použití Boraxu bude svařování dnešních materiálů velmi obtížné.

Takže počáteční paket vypadá asi takto, začínáme cirka na 10 vrstvách....paket nahřejeme, posypeme Boraxem a provedeme ohřev na svařovací teplotu

Po svaření paket vytáhneme do délky a nasekneme na 2 stejné půlky, mnozí to nasekávají, či nařežou na x kusů a znovu poskládají do paketu a bodnou svářečkou.....my to děláme takto, tak ja se to dělalo i dříve.

Takto naseknutý kus přeložím a znovu posybu Boraxem........... paket při každém překladu se násobí počtem vrstev. Začínali jsme na 10 a dalším překladem získáme 20 vrstev......znovu naseknu a pokračuji až kam je potřeba dle vyráběného vzoru.

Dalším krokem je, že paket otočím o 90° a přeseknu vrstvy na výšku a začnu znovu skládat paket až na určitý počet vrstev. Když jsem dosáhl počtu vrstev vytáhnu paket do plocháče, který mohu i dále zpracovat dalším zdobením a získám tak jiný vzor Damašku.

.jpg)

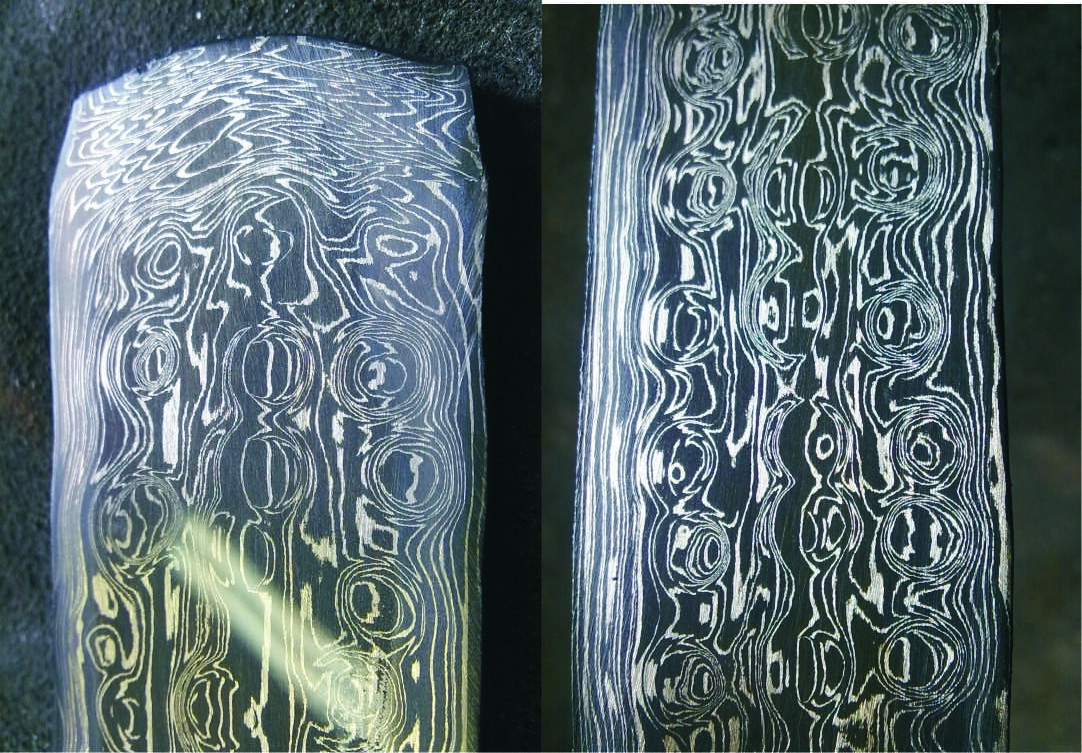

Získaný materiál začneme kovat do hrubého tvaru čepelky. Je lepší kovat co nejpřesnější tvar aby byl co nejmenší odpad při broušení ale u torzních damašků je to obráceně, tam je třeba vyhodit do kopru skoro 2/3 materiálu abyste získali lepší a hezčí vzor. Pak následuje vybroušení čepelky do hrubého stavu, potom následuje kalení a popuštení čepelky. Čepel v tomto stavu dobrousíme na finální výrobek a leptáme v kyselině aby se zobrazil vzor který jsme vytvořili.

Výsledek čepelky je znát až po poslední akci leptání v kyselině, do té doby se může stát cokoliv a výsledná struktura může být naprosto degradována. A to je to co mě na tom baví nejvíce. Strach a očekávání..........

Takovýto vzor vzniknul při bežném kování........

Tento vzor vznikne při zdobení kantového damašku......

Tento vzor vznikne při dalším zdobení např. navrtání a znovu překování damašku...

Kovářství

- Damascenský nůž

- Damascenské nože - prodej

- Damaškové čepele- volný prodej

- Damascenská čepel - ukázka

- Stabilizované pero a propisky

- Damascenské šperky

- Sekery, klíny

- Svícny

- Lampy a svítilny

- Krbové nářadí a doplňky ke krbu

- Kříže, Krucifix

- Plastiky a Skulptury

- Vinárny, koštýře

- Domovní čísla

- Mříže a okenní mřížky

- Zábradlí a interiérové výplně

- Ploty a plotoviště

- Brány a branky

- Zrcadla

- Zvonice a zvonky

- Poštovní schránky

- Kašny a poklopy na studny

- Mísa, misky

- Stoly a konferenční stolky

- Stojany a držáky

- Nábytek, doplňky

- Nezařazené, volná tvorba

- Nákresy, náčrtky, skicy

- Snowkiting, landkiting, kiteboarding

- Obchodní podmínky